Цифровизация химических предприятий помогает достичь сразу несколько стратегически важных целей. Повышается эффективность присутствия на рынке и, как следствие, — прибыльность, улучшается качество продукции или сервисов, снижается себестоимость продукции, сокращается время разработки и вывода на рынок новых продуктов. Во многом это происходит благодаря исключению человеческого фактора из процесса управления производством.

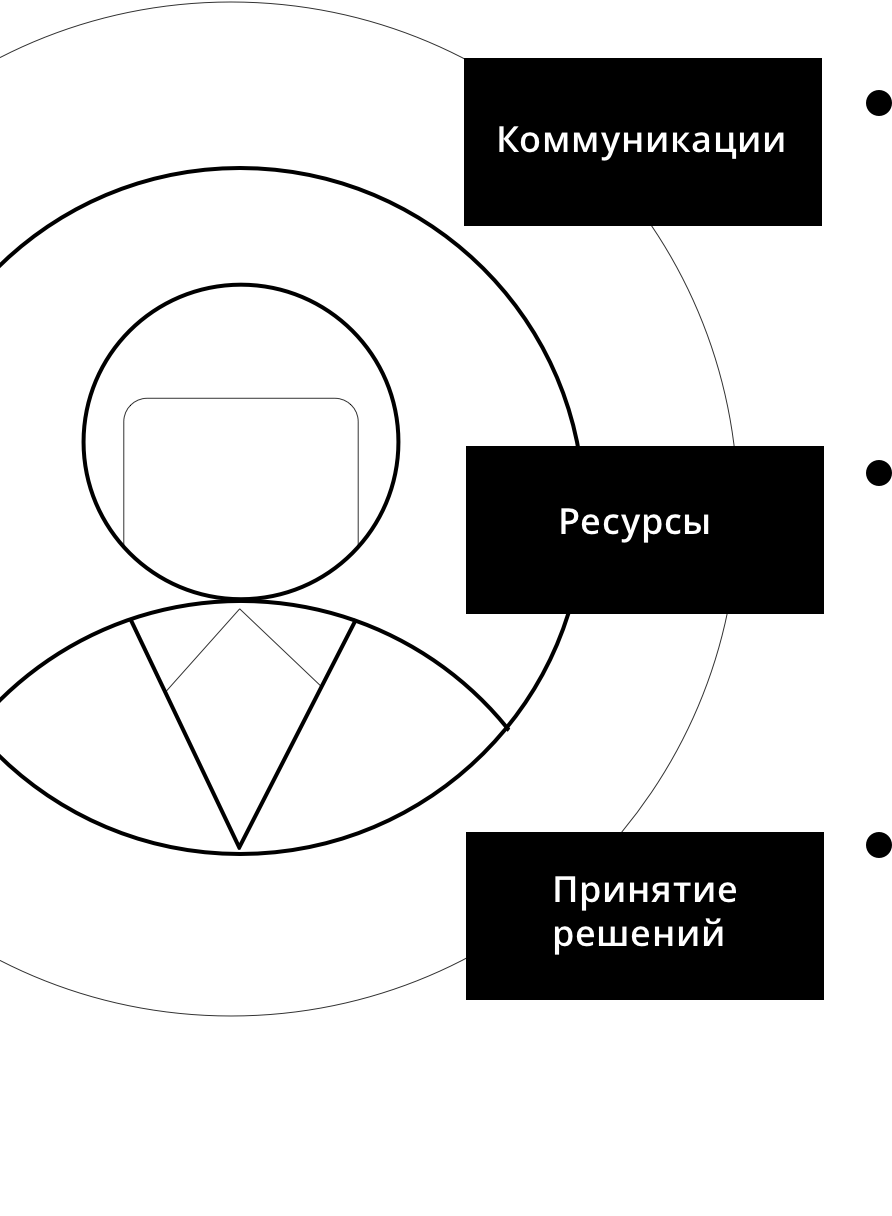

Потеря знаний и опыта в связи с «текучестью» (старением и перемещениями) персонала.

До 20% персонала — незаменимые сотрудники.

Это люди, отвечающие за оперативное и оптимизационное планирование, диспетчеризацию, учёт и анализ производственной деятельности. При этом подготовка ключевых специалистов занимает больше трёх лет.

| Сейчас | В перспективе | |

|---|---|---|

| Обновляемость данных в рапорте дипечера | Каждые два часа — менее 20% данных | 90% всех данных каждый час |

| Согласование данных | Один раз в сутки | Каждые 20 минут |

| Сейчас | В перспективе | |

|---|---|---|

| Учитывание экономического фактора | Менее 10% оперативных | Не менее 90% решений |

| Учитывание параметров при оперативном планировании | 50 тысяч параметров, (к 2020 году — 100 тысяч), учитывается 30% |

Абсолютно все параметры (110%) |

Ключевые цели крупных химических предприятий можно достичь только с применением цифровых технологий на всех стадиях производства. Работа с данными и все связанные с ними процессы, производство, продажи, коммуникации с клиентами, маркетинг, HR и обучение — все эти области открывают широкие возможности для цифровой трансформации.

последнее время внимание предприятий химической отрасли сконцентрировано на промышленном интернете вещей.

$11,1 триллионов

оценка

оценка

Интернет вещей (IoT) — это система объединённых компьютерных сетей и физических предметов («вещей»). Все они оснащены встроенными датчиками, сенсорами и другими технологиями, которые позволяют им взаимодействовать между собой без участия человека. Промышленный интернет вещей — частный случай этой системы. Он внедряется на производствах, обеспечивая новые уровни эффективности работы и позволяя использовать инновационные модели ведения бизнеса.

Пример использования промышленного интернета вещей — метод «цифрового двойника». Он предполагает синхронизацию реального состояния производственного цикла на промышленном предприятии с его цифровой моделью. Это происходит путём сопоставления математических моделей промышленных узлов, систем и оборудования с данными, полученными от интеллектуальных сенсорных сетей. Таким образом, цифровой двойник обеспечивает возможность мониторинга, диагностики и прогнозирования процессов производства при разных возможных ситуациях.

Регулирование производственного цикла в зависимости от спроса на выпускаемую продукцию становится возможным благодаря методам машинного обучения и накопленным данным. Математические модели позволяют оптимизировать производственные процессы, избежать перепроизводства продукции и затоваривания производственных складов налаживанием эффективной дистрибуции между каналами сбыта.

Например, возвраты непроданной продукции от точек реализации и, следовательно, убытки — актуальная проблема для производителей товаров с коротким сроком хранения. Прогнозная аналитика способна сократить подобные возвраты в два раза.

На предприятиях химической промышленности имеется большое количество различного оборудования. Используя большие массивы данных, собранных с датчиков на критическом для производства оборудовании, современные средства аналитики строят модели для прогнозирования возможных сбоев. Такое «умное» оборудование может посылать сообщения диспетчерам о требуемом или прогнозируемом техническом обслуживании, необходимости заказа запчастей для надлежащего функционирования и даже графике их поставок. Это позволяет перейти от регламентного или срочного ремонта к профилактическому (предиктивному) обслуживанию оборудования.

Технологический процесс может меняться в зависимости от множества факторов: качества и количества сырья, температурных и атмосферных режимов, загрязнения, старения компонентов. Предсказательная аналитика технологического процесса, как и при обслуживании оборудования, включает сбор структурированных и неструктурированных данных с датчиков, из лабораторий и систем сигнализаций. Обученные на этих данных математические модели позволяют выявить закономерности и отклонения в химических процессах до их возникновения — а значит, снизить риски или оптимизировать производственный цикл.

Как правило, на постпроцессное тестирование образцов приходится затрачивать огромное количество времени, нести потери из-за переработки дефектных продуктов или даже партий.

Предиктивная аналитика позволяет прогнозировать потенциальные отклонения в ходе производственного цикла и вносить незначительные поправки в процесс до того, как отклонение повлияет на качество конечного продукта.

блачные вычисления можно определить как удалённые мультипользовательские вычислительные сервисы, доступ к которым предоставляется через интернет. Это серверы, хранилища информации, базы данных, сети, программное обеспечение, аналитика и многое другое.

У облачных вычислений есть несколько преимуществ: например, потенциально бесконечный объём ресурсов, оплата только по мере использования сервиса и отсутствие необходимости инвестировать деньги в сетевую инфраструктуру.

Но есть и особенности сервисов, которые необходимо учитывать. Во-первых, могут возникнуть сложности с передачей больших объёмов данных через интернет. Во-вторых, низкая степень доверия к безопасности: данные, передаваемые через интернет и хранящиеся на удалённом сервере, теоретически могут быть уязвимы. Кроме того, работа с облачными вычислительными сервисами требует высококвалифицированных кадров.

изуализировать сценарии сбоев, спрогнозированных с помощью анализа данных с датчиков на оборудовании, позволяют технологии дополненной реальности. Например, если оборудование имеет отклонения в работе, с помощью очков дополненной реальности можно увидеть, как оно сигнализирует красным цветом.

ромышленный интернет становится проводником изменений, которые активно обсуждаются в рамках термина «Индустрия 4.0». На макроуровне она подразумевает формирование кросс-индустриальных связей, открытость процессов и переход на так называемую экономику совместного использования. Это станет возможным за счёт цифровизации промышленных предприятий и появления «умных» продуктов с различными встроенными системами общения или информационными системами. Станки с интеллектуальными датчиками, сигнализирующие о необходимости предупредительного ремонта, или «умные» полуфабрикаты, сообщающие производственной линии данные о перенастройке технологического цикла именно под них — вполне достижимые в ближайшем будущем примеры индустриального интернета вещей.

Итогами успешной цифровизации можно считать измеримые результаты: снижение брака, снижение себестоимости на 10-20%, повышение производительности активов на 3-5% и снижение травм и аварий за счёт устранения ошибок и человеческого фактора. Чтобы эти достижения стали реальностью для всех промышленных предприятий, 28 июля 2017 года Правительство России утвердило программу «Цифровая экономика Российской Федерации».